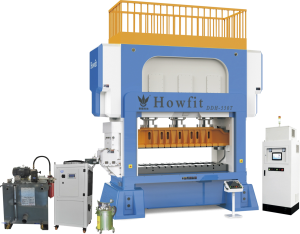

TheDDH HOWFIT Visokohitrostna precizna stiskalnicaje visoko učinkovita in visoko natančna oprema za obdelavo žigosanja, ki se pogosto uporablja pri proizvodnji delov s žigosanjem v panogah, kot so avtomobilska, elektronika in gospodinjski aparati. Ta članek bo podrobno obravnaval mehansko strukturo, krmilni sistem, načelo žigosanja in trend tehnološkega razvoja opreme z vidika inženirske tehnologije.

1. Mehanska struktura

Osnovna mehanska struktura portalnega visokohitrostnega preciznega štanca vključuje štiri dele: trup, štancanje, kalup in podajalni sistem. Trup podpirata dva zgornja in spodnja portalna okvirja iz litega železa, zgornji del je s štancanjem povezan preko vodil in drsnikov, spodnji del pa je osnova podajalnega sistema. Stiskalnica za štancanje je osrednji del stroja in je sestavljena iz okvirja štanca, prenosnega mehanizma ročične gredi, prenosnega mehanizma ojnice in mehanizma igelne palice. Kalup je orodje za štancanje ciljnih delov, ki je sestavljeno iz okvirja kalupa ter zgornjega in spodnjega modula. Podajalni sistem je sestavljen iz podajalnega mehanizma in podajalne mize, ki opravlja nalogo transporta materialov v kalup.

Celotna struktura stroja uporablja portalno strukturo, ki ima značilnosti visoke trdnosti in nosilnosti, tako da lahko ohranja stabilnost in visoko natančnost med hitrim prebijanjem. Poleg tega mehanska struktura uporablja tudi večkanalni postopek ojačitve, da je stroj bolj stabilen in vzdržljiv med uporabo.

2. Krmilni sistem

Krmilni sistem portalnega visokohitrostnega preciznega štancanja je sestavljen iz dveh delov: strojne in programske opreme. Strojna oprema vključuje predvsem servo motorje, krmilnike, senzorje itd., programska oprema pa je program, ki se izvaja na krmilniku in je odgovoren za izvajanje različnih krmilnih funkcij. Krmilni sistem v glavnem izvaja avtomatsko proizvodnjo stroja prek treh vidikov: nadzora gibanja, nadzora tlaka in nadzora štancanja. Omeniti velja, da lahko tehnologija nadzora udarcev v krmilnem sistemu doseže visokohitrostno, visoko učinkovito in visoko natančno obdelavo štancanja, kar zagotavlja kakovost in učinkovitost proizvodnje.

3. Načelo prebijanja

Načelo prebijanja portalnega visokohitrostnega preciznega prebijalnega stroja je oblikovanje materiala s pomočjo prebijalnega stroja. Natančneje, mehanizem prenosa ročične gredi stroja prenaša moč motorja na mehanizem igelne palice, tako da se igelna palica premika naprej in nazaj. Ko je igelna palica pritisnjena navzdol, se izboklina v kalupu poveže z igelno palico, zaradi česar modul pade, dokler ne trči v zgornji modul. V trenutku trka matrica izvaja nadzvočno silo in prebija material v želeno obliko. Med postopkom prebijanja je treba nadzorovati več parametrov, kot so hitrost prebijanja, moč, položaj prebijalca itd., da se zagotovi natančnost in učinkovitost prebijanja in oblikovanja.

4. Trend tehnološkega razvoja

Trenutno se zaradi nenehnega napredka znanosti in tehnologije ter nenehnega povpraševanja na trgu mehanska struktura, krmilni sistem in načelo prebijanja portalnega visokohitrostnega preciznega prebijalnega stroja nenehno razvijajo in inovirajo. Trendi tehnološkega razvoja vključujejo naslednje vidike:

1. Izboljšanje natančnosti in hitrosti: Z nenehnim razvojem tehnologije elektronskega krmiljenja, servo tehnologije in tehnologije za nadzor udarcev bo portalni visokohitrostni precizni štancalski stroj postal hitrejši in natančnejši.

2. Povečana avtomatizacija: Z vzponom inteligentne proizvodnje se bo uporaba portalnih visokohitrostnih preciznih štancalnih strojev v avtomatizaciji in digitalizaciji strojev še naprej povečevala.

3. Izboljšanje sistema: Krmilni sistem in mehanska struktura portalnega visokohitrostnega preciznega štanca se bosta nenehno izboljševala in optimizirala, da bi zadostila povpraševanju trga po visoko učinkoviti, visokokakovostni in nizkocenovni proizvodnji.

5. Primerjava primerov

Če vzamemo za primer štancanje avtomobilskih delov, je hitrost tradicionalnih CNC štancanih strojev običajno 200–600-krat na minuto, medtem ko lahko hitrost portalnih visokohitrostnih preciznih štancanih strojev doseže več kot 1000-krat na minuto. Zato lahko uporaba portalnih visokohitrostnih preciznih štancanih strojev močno izboljša učinkovitost proizvodnje. Poleg tega je natančnost portalnega visokohitrostnega preciznega štancanega stroja veliko višja kot pri tradicionalnem CNC štancanem stroju in lahko izreže bolj podrobne in kompleksne dele. Zato ima portalni visokohitrostni precizni štancani stroj večje prednosti in možnosti uporabe na področju proizvodnje, ki zahteva visoko natančnost in visoko hitrost.

Čas objave: 14. junij 2023